论文封面

研究背景

2022年的统计数据表明,我国原镁产量占比超过世界总产量的80%,雄踞世界第一,其中95%的镁产自真空硅热法。相较于2012年,中国原镁2022年的总产量增加了28.9%左右,但每生产一吨镁所消耗的原料量却没有明显下降,尽管距离理论值仍有较大的改进空间。此外,目前市场上主要以Mg9990级原镁为主,Mg9995A及以上纯度的原镁常因其价格高而不能为绝大多数镁合金企业所接受。研究已经表明,镁和镁合金是对某些杂质元素及其组合极度敏感的材料,为了生产出性能指标优异且稳定的高品质镁合金,使用Mg9995A及以上纯度原镁作为基础母材是必须的。因此,研制出新的低成本、大规模的高品质镁生产技术将成为镁产业健康发展的前提。

文章亮点

基于气态原子选择性分离的新原理,在充分考虑还原罐罐口附近温度场和压强分布的前提下,通过巧妙的“阻热梯凝器”装置发明,一方面通过阻挡还原罐罐口附近料球侧的热量散失,提升了位于该处料球的温度,进而提升了料球的产镁量;另一方面,通过在冷凝介质上形成温度梯度来大幅去除高熔点、低饱和蒸气压杂质。同等条件下,使用“阻热梯凝器”后,料镁比(原料与所产镁的质量比)从6.59降至5.95;同时,粗镁纯度从不足国标Mg9980提升至Mg9995A。基于上述原理和发明,依托合作企业现有的横罐装备,建成全国首条千吨级Mg9995A高品质镁示范产线,在不降低产量,不增加工人劳动强度,不显著增加成本的前提下,使得Mg9995A的产率从不足1%提升到超过90%。相关成果获得了国际镁学会2022年工艺创新奖和中国材料研究学会2023年技术发明一等奖。

图文解析

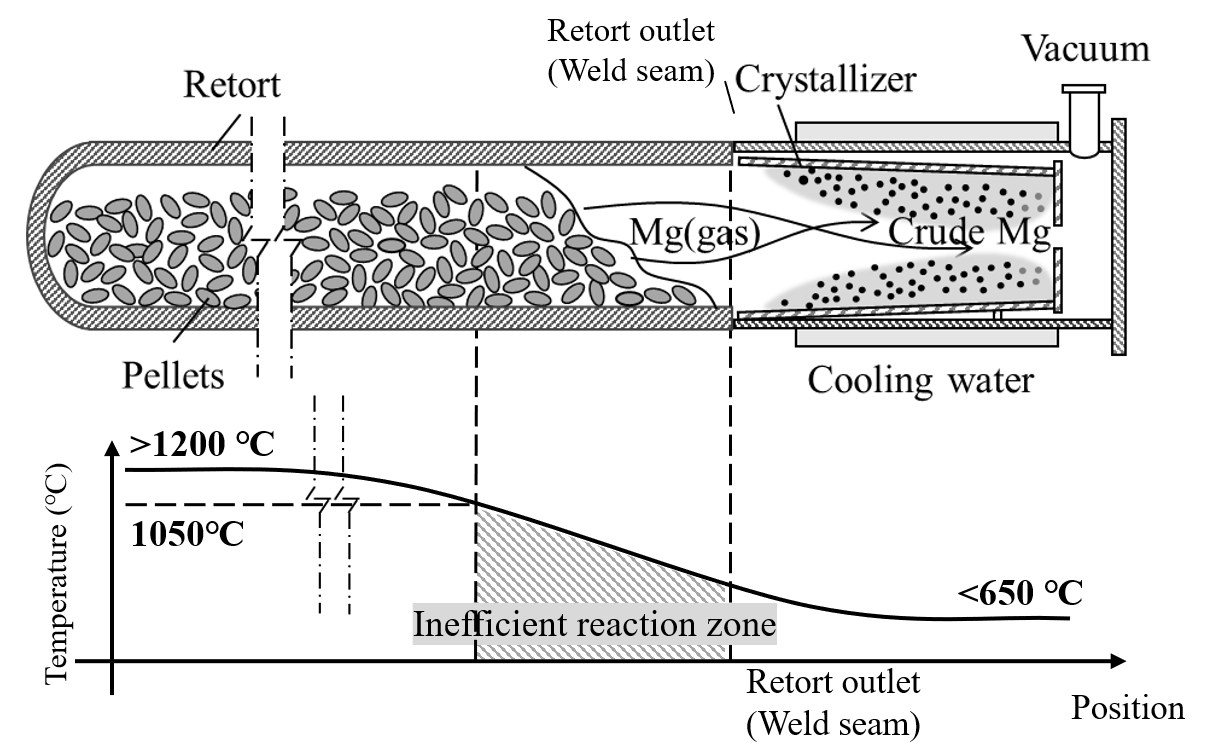

如图1所示,真空硅热法炼镁的基本工艺流程为:将煅烧后的白云石、硅铁和萤石三种原材料按配比混合、磨粉、压制成料球,以堆积的方式填充进还原罐,在10 Pa左右的真空、1200 ℃以上的高温条件下,将金属镁还原出来并形成高温镁蒸气。随后镁蒸气在压强差的驱动下,从还原罐流动到结晶器内(温度在500 °C以下),并直接从气态冷凝为结晶粗镁。受水冷结晶器的散热影响,在还原罐罐口附近存在梯度降温区。梯度降温区内的料球并不能在设置的还原时间内完全反应;且温度越低,对应料球的还原率也就越低。该工作将单个料球还原率不足50%(对应温度不超过1050 ℃)的区域称之为不充分反应区。

图1 还原罐罐口附近温度低、反应率不高的原因

为了提升罐口附近料球侧的温度进而提高产镁量,同时达到净化镁蒸气的目的,该工作提出可发明一种“阻热梯凝器”装置,并将其放置在罐口附近的梯度降温区。该“阻热梯凝器”需要同时兼具以下功能:首先,能耐高温工况,且不给体系带来任何污染;其次,能够有效阻挡罐口附近料球以热辐射的形式向水冷结晶器区域散失热量,进而提高料球温度,显著缩小不充分反应区的范围;第三,气阻要小,避免因还原罐内镁分压上升而降低整体反应效率,进而降低产量;第四,能形成合适的温度梯度,便于高熔点杂质在其上冷凝,从而达到除杂的目的;第五,方便工人取放,便于清除表面沉积的杂质和重复使用,进而降低使用成本。

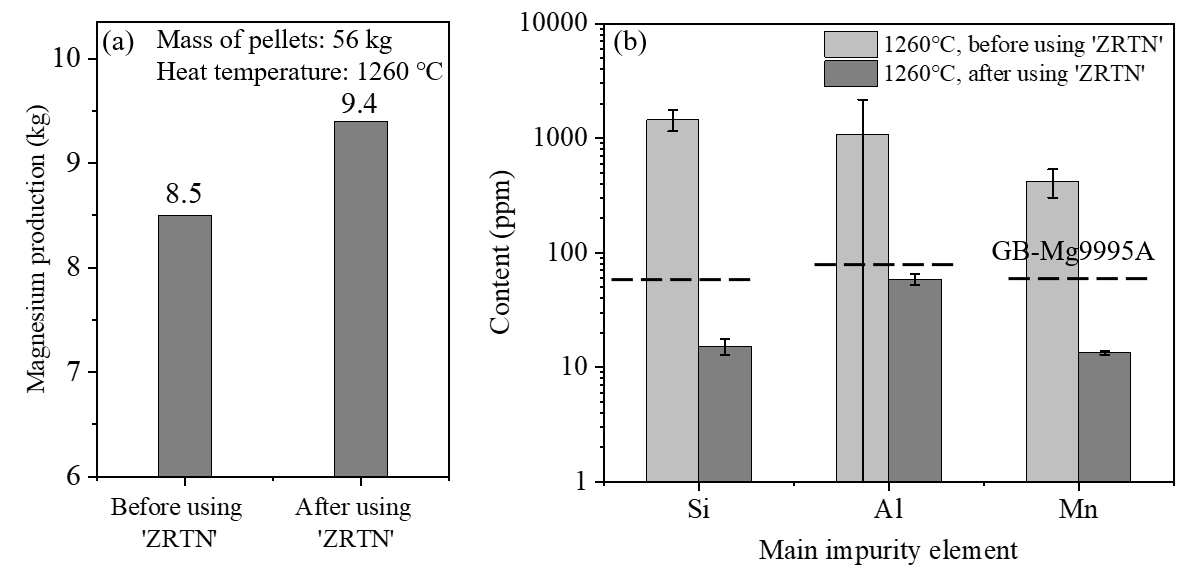

图2 使用“阻热梯凝器”可显著提升粗镁产量,同时还大幅降低粗镁中的主要杂质含量

通过搭建近生产条件的、能定位测温的还原装置,该工作发现加装“阻热梯凝器”后,罐口附近的温度无论轴向还是径向均有显著提升,且罐内温度分布更均匀,可使更多的料球脱离不充分反应区,显著提高反应率,从而降低料镁比。如图2所示,在同等装料量下,使用“阻热梯凝器”后,单罐产镁量从8.5 kg提升至9.2 kg,提高了8.2%,料镁比也从6.59降低至5.95,证实了罐口附近温度的提升是增产的关键;同时,粗镁中的主要杂质Si、Al、Mn分别从1449 ppm、1070 ppm、418 ppm下降至15 ppm、59 ppm、13 ppm,粗镁品质也从不足国标Mg9980提升至Mg9995A。上述原理和装置在现役生产线上取得了类似的应用成效。

研究结论

针对我国硅热法炼镁原镁产品目前产率低、杂质含量高的难题,本文通过设计、搭建和使用近生产条件的定位测温实验装置,得出以下结论:

1)还原罐罐口附近存在较大的低温不充分反应区,位于该区的料球反应率低,可通过减少低温区的装料量或缩小低温区的范围来降低料镁比。

2)本工作发明的“阻热梯凝器”可显著提升罐口附近温度,缩小不充分反应区的体积,在同等装料条件下,能显著提升原镁的产量,降低料镁比。

3)本工作发明的“阻热梯凝器”具有显著的阻截、沉积杂质的作用,能使粗镁中的主要杂质硅、铝、锰等呈数量级的下降,使粗镁直接满足国标Mg9995A级别的要求。

兼具增产和提质功效的“阻热梯凝”技术原理的应用和推广,能为金属镁下游企业提供物美价廉的优质原材料,并产生显著的经济和社会效益。

引用格式

郑芮,杨博,王安,刘博宇,王鹏飞,单智伟.硅热法炼镁增产提质的原理探索与应用[J].中国有色金属学报,2023,33(07):2347-2355.

团队介绍

单智伟,1974年2月生,新葡萄8883官网AMG校长助理、新葡萄8883官网AMG院长,金属材料强度国家重点实验室副主任,《中国材料进展》常务副主编,陕西省镁基新材料工程研究中心主任等。主要研究方向为材料塑性载体的萌生及其演化规律和高品质镁基新材料的设计、制备与应用。截至目前,已在包括《自然》、《科学》等国际期刊上发表论文130余篇次,授权发明专利50余项。相关研究成果荣获国家自然科学奖二等奖、陕西省自然科学奖一等奖、国际镁学会工艺创新奖、美国TMS学会轻金属分会基础研究最佳论文奖、中国百篇最具影响国际学术论文、中国高等学校十大科技进展等。

近年来,团队在金属镁方向取得显著进展。于2015年获批成立陕西省镁基新材料工程研究中心,于2022年联合获批陕西省镁基新材料中试基地;团队发表了中国金属镁领域的第一篇Science文章;提出了基于气态原子选择性分离的新纯化思路,发明了“含杂气化,梯度冷凝,吸附过滤,净密结晶”的系列技术,成功研制出目前公开报道的纯度最高的金属镁(检测73种元素后纯度仍高达99.9997%),并具备了为超高纯镁用户单位稳定供货的能力;发明了“梯度冷凝,温压双控”技术,建成全国首条Mg9995A高品质镁示范线,为金属镁产业未来发展奠定了坚实的原材料基础,该镁产品被陕西省工信厅认定为首批次产品;提出了性能指标优异且稳定是高品质镁合金必具的特点;向陕汽交付了全国首辆重卡“镁合金挂车”等。

本文报道的科学原理和发明的“阻热梯凝”技术,破解了硅热法难以大规模生产高品质镁的难题,促成了全国首条高品质镁示范线的建设,并已成功应用于产业。目前,推广产能已达到2万多吨/年,产生了显著的社会和经济效益。